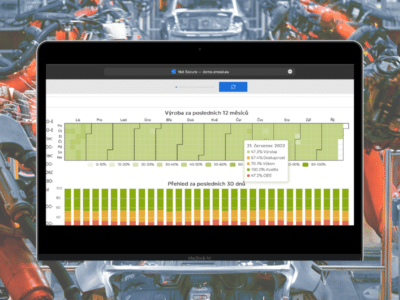

Výrobní systém v elektrovýrobě

Pro výrobní společnost působící na tuzemském i zahraničním trhu v oboru elektroniky a elektrotechniky jsme implementovali náš výrobní systém xTrace. Současně je uzpůsoben elektronické výrobě a jejím specifickým požadavkům na sledování výroby a technologické procesy.

Výrobní systém xTrace pro elektrovýrobu

Mes systém xTrace byl od začátku vyvíjen pro automobilový průmysl. Když tedy přišel zákazník, který chtěl tento systém použít ve specificky elektro výrobě, bylo třeba některé funkcionality doplnit.

Abychom mohli sbírat veškeré informace, je nutné nejprve výrobek označit. V elektro výrobách se nejčastěji značí laserem a informace jsou uloženy prostřednictvím kódu DataMatrix. Konkrétně u osazování desek plošných spojů je ideální značit PCB na všech pracovištích v pravidelném pořadí. Sériová čísla pak může generovat xTrace nebo je přejímat z ERP systému. Výsledkem je tzv. rodný list výrobku, který obsahuje informace o celé jeho cestě výrobním procesem včetně údajů ze strojů.

Plně přizpůsoben

ESD

Zkratka ESD je z anglického ElectroStatic Discharge, tedy elektrostatický výboj. V terminologii xTrace se používá ve smyslu ochrany proti němu. Před vstupem na pracoviště by měl každý pracovník projít nějakým antistatickým zařízení. xTrace pak dokáže zablokovat práci tomu, kdo tímto opatřením neprošel a nemá tak oprávnění začít pracovat.

ICT a FCT

Na další elektronickou kontrolu se používají tzv. ICT (in-curcuit testing) a FCT (functional testing), kdy na každý typ desky existuje speciální forma, která po přiložení elektricky otestuje všechny součástky, zda jsou dobře připojené a funkční. xTrace zpracovává výsledky až na úroveň součástek.

SPI

Speciální funkcionalitou je nově hlídání aplikace pasty (tzv. sítotisk), která musí být skladována při určité teplotě a má určenou expiraci, která se po otevření radikálně snižuje. S xTrace lze nejprve kontrolovat hlavní expiraci, po prvním načtení lze pastu označit jako: „otevřená“ a expirace se sníží například z roku na dva dny, a dále se již pracuje s nově nastavenou expirací. Je možné kontrolovat také čas, po který byla pasta v lednici a blokujeme použití pasty, která nebyla dostatečně vytemperovaná.

FEEDER

Podobná kontrola nastává u tzv. feederů, které na panel s pastou začínají osazovat součástky. Kotouče (zásobníky), které se plní do feederů operátoři plní materiálem, který je náchylný na přirozenou vlhkost. Pokud se nevypotřebuje celé balení, musí se hlídat čas, po který se nacházejí v normálním prostředí a pokud je čas překročen, xTrace blokuje práci s tímto materiálem a je potřeba jej nejdříve poslat do sušičky.

DUMMY LOGIKA

Dříve nenacházela využití, ale pro elektro výrobu ocenitelná funkce, která spočívá v testování cíleně poškozených kusů, které musí stroj vyhodnotit jako vadné, čímž máme jistotu, že je stroj správně kalibrován a nepustí dál vadný kus.

AOI

Pod pojmem AOI se rozumí automatická optická inspekce. Vysokorychlostní kamery snímají procházející produkt a výsledné fotografie jsou přiřazeny k danému sériovému číslu produktu a dostupné v rodném listu výrobku. To ocení především pracovníci na reworku.

STROJNÍ DĚLENÍ

Velmi přínosným se ukázala možnost nastavení řezání jednotlivých PCB z panelů. xTrace sbírá výsledky všech testů a v závěru osazovaní tedy ví, které desky na panelu jsou vadné a které ne. Aby nedocházelo k pomíchání PCB desek, dává xTrace pokyn automatickým řezačkám, aby vyřezaly pouze kvalitní desky a vadné zůstanou na panelu.

REWORK

Pokud nejsou vadné desky označeny jako scrap—tedy výrobek, který již dále nejde opravit, přiradí se mu vlastnost „rework“ a přesune se na speciální pracoviště určené výhradně pro opravu těchto vadných kusů. Dle souřadnic dodaných strojem lze přímo na fotce, pořízené prostřednictvím AOI, zvýraznit chyby, ke kterým při výrobě došlo, a na reworku tak šetří čas hledáním poškozeného místa.