Štíhlá, štíhlejší, nejštíhlejší – jak souvisí lean a MES?

Moderní výroba je štíhlá výroba – inteligentní, digitalizovaná, kvalitní. Hezky se to poslouchá, hůř realizuje. V praxi jde o to, aby firma vyráběla hodně a co nejkvalitněji s minimálními ztrátami a plýtváním. Jak toho docílit? Přečtěte si, proč je výrobní informační systém (MES) jedním z podstatných nástrojů filozofie lean.

Zásady štíhlé výroby (lean)

Když se v rychlosti zaměříte na stěžejní zásady štíhlé výroby, zjistíte, že je minimálně některé funkce MES xMost kopírují. Bolavá místa výroby jsou většinou na dost podobných místech – dlouhé prostoje, klesající kvalita, údržba v tu nejnevhodnější dobu…

Není to jen o špatně nastavených výrobních procesech, ale i procesech řízení – nestíháte zakázky, chybí materiál na skladě a tak dále. Proč? Protože vám chybí data, informace, se kterými byste mohli efektivně pracovat. Potřebujete je digitalizovaná a přehledná, ne stohy papíru. Tak se na to pojďme podívat.

1. Kontrola kvality

Cílem štíhlé výroby je samozřejmě vyrábět správně hned napoprvé a minimalizovat NOK kusy. Kvalita je základ úspěchu, protože není nic dražšího než zmetek a nic trapnějšího než právem naštvaný zákazník. Dejme tomu, že máte s kvalitou problém a vydáte se pátrat po příčině problému. Pravděpodobně se začnete ptát lidí ve výrobě, proč se to děje a určitě si během toho vyslechnete spoustu dojmů, pocitů… inu takové informace asi nebudou úplně stoprocentní.

Jiná situace bude s výrobním systémem – jednak si všechno zjistíte sami (díky webovému rozhraní dostupnému odkudkoliv vám na to bude stačit jen pár minut a internetové připojení). Můžete si vyjet seznam všech zakázek pro nespokojeného zákazníka a podívat se, co se změnilo – dělají se teď na jiném stroji, dělá se jich víc na jiné směně než dřív? Pokud se dělají na jiném stroji, máte v ruce informace jako je teplota, tlak, spotřeba elektrické energie a další, ze kterých už snadno vyvodíte, kde je problém.

2. Minimum plýtvání

Nejde jen o materiál jako takový. Plýtvat můžete i časem, úsilím a zaměstnanci. Neefektivní přesouvání materiálu mezi sklady, nadbytečné pracovní úkony, čekání na dodávky surovin – to všechno v době, kdy se slovo automatizace skloňuje ve všech pádech.

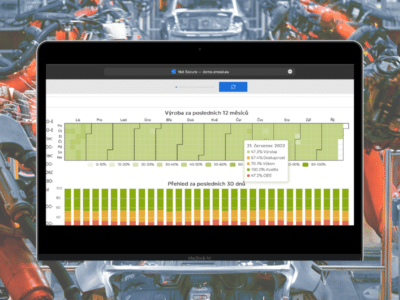

K tomu, abyste méně vyhazovali zdroje, neničili stroje a dostali pod kontrolu elektrickou energii, potřebujete přehled a pravdivá data. Historická i aktuální. Online a v přehledných statistických grafech.

3. Eliminace prostojů

Prostoje, tedy chvíle, kdy je stroj (velmi často) zapnutý, ale nevyrábí, jsou noční můrou každého výrobního ředitele. A přitom se jim dá předcházet. Jak? Smysluplným sledováním a vyhodnocováním dat získaných monitoringem strojů se můžete naučit vysledovat situace, kdy k prostoji pravděpodobně dojde a zakročit. Máme na mysli takové obyčejné věci jako je špatná příprava, neproškolený personál, váznoucí plánování práce.

Takovou nadstavbou nad prostoji jsou pak alarmy. Systém umí automaticky odeslat upozornění na mobil, e-mail nebo Teamsy, kdykoli prostoj překročí předem stanovenou délku.

Mizí prostoje, roste efektivita (OEE) a vy máte výrobu o něco štíhlejší.

Když chcete hladkou výrobu a šetřit, potřebujete přehled

A abyste měli přehled, potřebujete výrobní informační systém (MES), který vám posbírá data, od nichž se pak můžete odpíchnout při hledání řešení na úzká hrdla výroby.

V Bartechu věříme, že pokud má náš MES skutečně k něčemu být, musí být škálovatelný. Žádné dva výrobní podniky nejsou stejné a to, co někde stačí, jinde už stačit nemusí. Proto si v xMostu můžete vytvořit vlastní grafy, přehledy a přizpůsobit reporty tak, jak potřebujete.

Zákazníkům nasloucháme (a nejsou to jen plané řeči). Nasazení systému u zákazníka předchází analýza přímo ve výrobě, během které se bavíme i o budoucím směřováním MES xMost a rozvoji aplikace. A pokud má klient nápady, představu o tom, jak by chtěl, aby to fungovalo, jsme připraveni to s ním probrat a zapracovat. Tím se odlišujeme od konkurence.

Když už jsme u těch konkurenčních výhod, v průměru teď máme z každého druhého jednání reálný obchod. Proč?

- Investice do systému se rychle vrátí (zákazníci díky monitoringu výroby šetří čas, peníze.

- Umíme sbírat i technologická data jako otřesy, otáčky, motohodiny, tlak či teplota. To vede ke snížení rizika neočekávané poruchy stroje a vy budete mít preventivní údržbu pod kontrolou.

- Systém funguje v 10 jazycích a má interaktivní nápovědu, takže odpadá nutnost hodiny školit zaměstnance.

- Umíme sledovat i spotřebu elektrické energie stroje, pracoviště, zakázky…